Am Institut für Angewandte Biopolymerforschung (ibp) der Hochschule Hof wird aktuell an einem im Ultraschall sichtbaren Mikroschlauch geforscht, der die Arbeit von Anästhesisten an Kliniken deutlich vereinfachen soll. Gefördert wird das Projekt „TubUS – Ultraschall-sichtbarer Mikroschlauch“ von der Bayerischen Forschungsstiftung (BFS) mit einer Fördersumme von 224.000 Euro. Der Forschungszeitraum beträgt zwei Jahre.

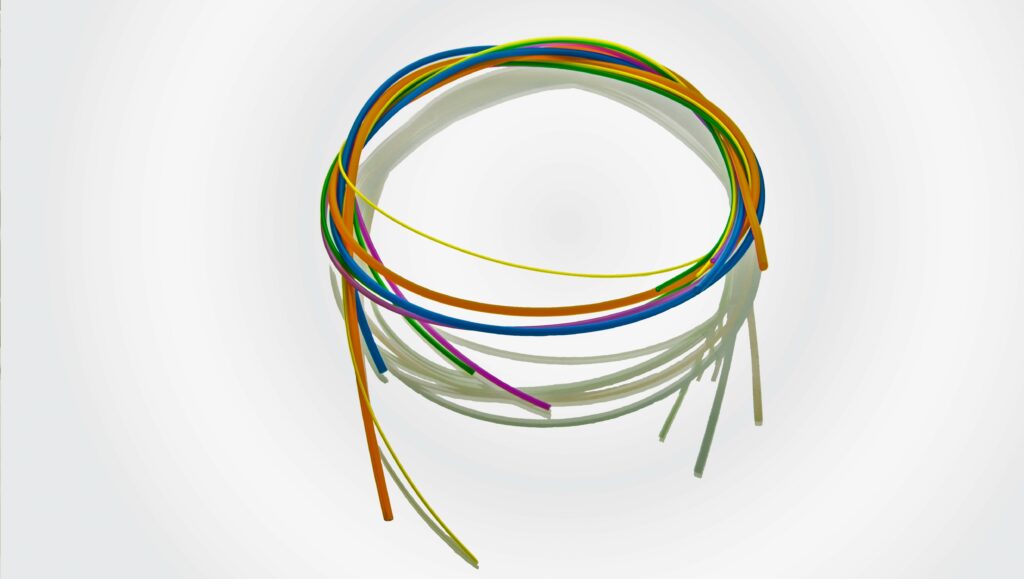

Bei der Lokalanästhesie bzw. örtlichen Betäubung wird ein Anästhetikum unter die Haut oder direkt ins Gewebe gespritzt. Dafür wird ein Schlauch mit einer darin enthaltenen Metallnadel in die Region eingeführt, in der das Medikament verabreicht werden soll. Damit dieser Vorgang noch genauer und minimalinvasiver ablaufen kann, soll ein neuer Kunststoffschlauch entwickelt werden, welcher mittels innovativer Mikrostrukturen deutlich im Ultraschall sichtbar ist.

Herausforderung bei der Lokalanästhesie

Die Herausforderung bei der Lokalanästhesie ist, dass der Kunststoffschlauch mittels Ultraschall-Verfahren nicht sichtbar ist, weshalb die genaue Positionierung des Schlauchs nach Entfernung der metallischen Nadel erschwert ist.

Aktuell wird dieser Mangel noch durch eine Verabreichung von größeren Mengen an Anästhetika oder dem Einsatz von teureren Röntgenverfahren mit Kontrastmitteln, die zu Nebenwirkungen führen können, kompensiert.

Gewebeschonende Verabreichung von Anästhetikum durch Mikroschlauch

Das Ziel des Projekts am Institut für Angewandte Biopolymerforschung (ibp) der Hochschule Hof ist nun die Entwicklung eines neuen Kunststoffschlauchs, welcher mittels innovativer Mikrostrukturen deutlich im Ultraschall sichtbar ist.

Hierzu soll die Mikrostruktur im Polymer, an der Oberfläche und an der Schlauchspitze verändert werden. Damit wird die Ultraschall-Visibilität maßgeblich verbessert, wodurch die Positionierung des Schlauchs durch den Anästhesisten deutlich erleichtert wird und die reibungsarme Führung des Schlauchs das Gewebe schont.

Projektablauf

Unter der Leitung von Michaela Zagler, wissenschaftliche Mitarbeiterin im ibp, ist das Projekt auf zwei Jahre angelegt.

In einem ersten Schritt werden wir das Anforderungsprofil und anwendungsspezifische Vorgaben an die Biokompatibilität, also die Verträglichkeit zwischen dem natürlichen menschlichen Gewebe und unseres Werkstoffs konkretisieren. Im Anschluss folgt ein Versuchsaufbau und die Durchführung erster in-vitro Tests zur Abschätzung der Ultraschall-Visibilität.”

Michaela Zagler, Projektleitung

Gefolgt von weiteren Forschungsergebnissen sollen die hergestellten Funktionsmuster zum Schluss unter realen Einsatzbedingungen untersucht werden inklusive abschließender Tests zur Untersuchung der Lagerfähigkeit und Haltbarkeit der Mikrostrukturen.

Projekt- und Förderpartner

Das Projektteam des ibp arbeitet mit dem Industriepartner ALPO Medizintechnik GmbH zusammen. Die ALPO Medizintechnik GmbH ist ein Medizintechnikunternehmen aus Auerbach in der Oberpfalz und verarbeitet Kunststoffe zu Medizinprodukten. Unterstützt werden die beiden Partner auf der Anwenderseite von den Kliniken HochFranken bei Versuchen, mit Leihgeräten und durch medizinwissenschaftliche Beratung.

Gefördert wird das Projekt mit 224.000 Euro von der Bayerischen Forschungsstiftung, wovon 147.100 Euro direkt an die Hochschule Hof gehen.